|

|

Применение полевых методов в электромагнитных расчетах электрических машин2.3. Конечно-элементное моделирование асинхронных двигателейс массивным ротором( 1 2 ) Результаты моделирования в этом случае отличаются от предыдущих : индукция в ярме получается равной примерно 1 Т, максимальная индукция в зубцах – ок. 1,7 Т, максимальная индукция внутри массива у поверхности ротора (действительная составляющая) – ок. 25 Т, глубина поверхностного слоя – ок. 1,5 мм. Электромагнитный момент получается равным 0,041 Нм/мм, т.е. значительно большим, чем в предыдущем опыте.

Рис. 2.30. Распределение плотности тока по глубине массивного ротора при линейных характеристиках стали ротора (относительная магнитная проницаемость равна 1000)Т.

Из сравнения результатов двух опытов моделирования следует, что замена массива ротора с реальной кривой намагничивания сталью с постоянной магнитной проницаемостью во всем объеме ротора приводит к существенной погрешности. Например, потери в роторе во втором опыте составляют 12,65 Вт/мм, в то время, как в первом – только 7,52 Вт/мм (заметим, что потери в роторе возросли в 1,68 раза, т.е. так же, как и момент (в 1,73 раза)). Попробуем теперь смоделировать ротор с изменяющейся по глубине магнитной проницаемостью. Для этого выделим вблизи поверхности его два цилиндрических слоя толщиной по 0,5 мм и один слой толщиной 1,0 мм. Относительные магнитные проницаемости в этих слоях зададим равными соответственно 50, 200 и 500, в остальном массиве ротора зададим проницаемость равной 1000.

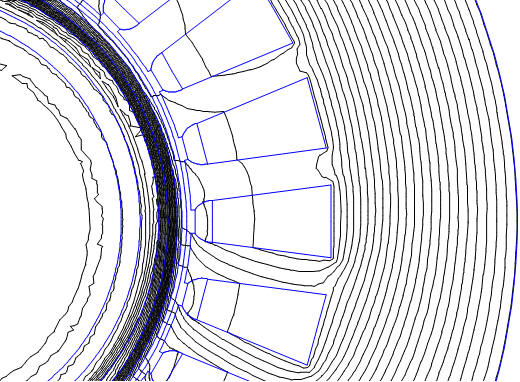

Рис. 2.31. Фрагмент картины поля вблизи зазора. На рисунке видны слои, на которые разделен ротор.

Индукция в ярме в этом опыте равна примерно 0.5 Т, что довольно близко к результату первого опыта (ок. 0,4 Т). Максимальная индукция в зубцах – 1,0 Т, что примерно на 15% больше, чем в первом опыте. Максимальная индукция внутри массива у поверхности ротора: в первом слое – почти такая же, как и при моделировании стали с реальными свойствами – ок. 2,5 Т. Во втором и третьем слоях индукция больше – почти 5,5 Т, что указывает на завышенные значения относительной магнитной проницаемости, заданные для этих слоев (200 и 500). Далее индукция быстро спадает, и общая глубина слоя оказывается довольно близкой к полученной в первом опыте. Распределение плотности тока в поверхностном слое ротора в третьем опыте оказывается довольно похожим на то, которое было получено в первом, хотя по величине плотность тока несколько больше:

Рис. 2.32. Распределение плотности тока по глубине ротора в третьем опыте (относительные магнитной проницаемости слоев: 50, 200 и 500).

Распределение плотности тока в поверхностном слое ротора в третьем опыте оказывается довольно похожим на то, которое было получено в первом, хотя по величине плотность тока несколько больше. Потери в роторе в связи с этим оказываются больше полученных в первом опыте – 10,3 Вт/мм по сравнению с 7,52 Вт/мм. Распределение потерь по слоям ротора следующее: в первом слое – 3,87 Вт/мм, во втором – 4,66 Вт/мм, в третьем – 1,48 Вт/мм, в остальных – 2,92 Вт/мм. Электромагнитный момент в третьем опыте равен 0,0328 Нм/мм. Повторим моделирование многослойного ротора при иных значениях магнитной проницаемости во втором и третьем слоях – зададим меньшие значения 100 и 300 соответственно. Результаты четвертого опыта моделирования: индукция в ярме статора -0,45 Т, индукция в зубцах – 0,91 Т, потери в роторе – 8,89 Вт/мм; по слоям: в первом 2,74 Вт/мм, во втором 3,84 Вт/мм, в третьем 1,82 Вт/мм, в остальных 4,84 Вт/мм, электромагнитный момент – 0,0282 Нм/мм (близко к 0,0237 Нм/мм в первом опыте), основная гармоника индукции в зазоре – 0,276 Т (довольно близко к 0,244 Т в первом опыте). Распределение плотности тока в роторе оказывается еще более похожим на полученное в первом опыте:

Рис. 2.33. Распределение плотности тока по глубине ротора в третьем опыте (относительные магнитной проницаемости слоев: 50, 100 и 300).

Таким образом, удалось довольно быстро подобрать параметры модели с линейными свойствами стали, дающей результаты, весьма близкие к тем, которые получаются при моделировании стали с реальными свойствами. Заметим, что расчет по линейной модели выполняется примерно за одну минуту, т.е. примерно в 20 раз быстрее, чем расчет по нелинейной модели.

|